5 czynności, które zapobiegną przestojom w Twoim zakładzie

Jesteś właścicielem zakładu produkcyjnego i chcesz uniknąć kosztownych przestojów pracy? Szukasz rozwiązań, z którymi zapobiegniesz opóźnieniom w realizacji zamówień? Dobrze trafiłeś! Przedstawiamy pięć czynności, z którymi możesz skuteczniej utrzymać ciągłość produkcji i dobry wizerunek wśród klientów.

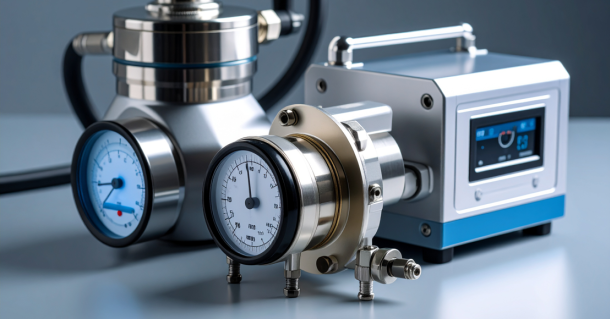

Regularne przeglądy maszyn i urządzeń

Jedną z podstawowych czynności, których musisz się podejmować dla utrzymania ciągłości produkcji, jest przeprowadzanie regularnych przeglądów technicznych wykorzystywanych maszyn i urządzeń. W ten sposób możesz szybciej wykryć i usunąć potencjalne problemy i usterki, które w późniejszym czasie doprowadziłyby do poważnych awarii i przestojów.

Powinny one obejmować wszystkie elementy maszyn i urządzeń, takie jak silniki, przekładnie, systemy hydrauliczne i elektryczne. Jeśli planujesz przeglądy suwnic, dodatkowo pamiętaj, aby skontrolować:

- mechanizmy podnoszenia: liny, łańcuchy i mechanizmy zębate pod kątem zużycia i uszkodzeń,

- układy elektryczne: stan przewodów, złączy i sterowników,

- liny stalowe: ich integralności,

- systemy bezpieczeństwa: działanie wszystkich czujników, ograniczników i systemów awaryjnych.

Harmonogram przeglądów suwnic powinien uwzględniać codzienne kontrole wizualne, miesięczne testy funkcjonalne i roczne przeglądy szczegółowe przeprowadzane przez certyfikowanych techników. Dzięki temu suwnice będą działały bezawaryjnie, a ryzyko przestojów zostanie zminimalizowane.

Jeśli potrzebujesz pomocy w zakresie przeglądów urządzeń dźwignicowych, części zamiennych do suwnic lub w doborze zupełnie nowego urządzenia, skontaktuj się z Konecranes. To producent dźwignic z ponad 100-letnim doświadczeniem w branży i tysiącami klientów na całym świecie. To sprawia, że potrafi doradzić w przeróżnych sytuacjach.

Szkolenie personelu

Chcesz zapewnić płynność pracy w zakładzie? Pamiętaj o szkoleniu pracowników. Choć wiele maszyn i urządzeń jest już w dużej mierze zautomatyzowanych, to wciąż potrzebne jest, aby doglądali ich pracownicy. Co więcej, część prac muszą wykonywać ludzie. A żeby nie doszło do zakłóceń pracy, powinni oni wiedzieć, jak prawidłowo i bezpiecznie wykonywać swoje obowiązki, szczególnie gdy wdrażasz nowe technologie.

Wykwalifikowani pracownicy, którzy są na bieżąco z najnowszymi procedurami technicznymi i zasadami bezpieczeństwa, mogą szybko i skutecznie reagować na potencjalne problemy, co znacznie zmniejsza ryzyko przestojów.

Szkolenia powinny obejmować zarówno teoretyczne, jak i praktyczne aspekty obsługi maszyn, rozpoznawanie wczesnych oznak awarii i procedury pierwszej reakcji na incydenty.

Personel powinien być również przeszkolony w zakresie pierwszej pomocy i procedur awaryjnych. Regularne ćwiczenia i symulacje takich sytuacji pomogą utrzymać wysoką gotowość pracowników i sprawią, że będą oni wiedzieli, jak działać w kryzysowych momentach.

Monitorowanie wydajności procesów

Wdrażanie nowoczesnych systemów monitorowania i automatyzacji jest kluczowe dla utrzymania ciągłości operacyjnej w zakładzie produkcyjnym. Dzięki technologii IoT (Internet of Things) i sztucznej inteligencji (AI) możliwe jest ciągłe śledzenie stanu maszyn i procesów produkcyjnych w czasie rzeczywistym. Systemy te umożliwiają utrzymanie ruchu i wykrywać potencjalne problemy, zanim doprowadzą one do awarii, a automatyzacja procesów pozwala na optymalizację wydajności i redukcję błędów ludzkich.

Ważna jest regularna analiza danych produkcyjnych do identyfikacji wzorców i anomalii, które mogą wskazywać na zbliżające się problemy. Wskaźniki takie jak OEE (Overall Equipment Effectiveness), MTBF (Mean Time Between Failures) czy MTTR (Mean Time to Repair) są kluczowe do monitorowania wydajności maszyn i procesów. Dzięki ich analizie danych możesz podejmować świadome decyzje dotyczące planowania konserwacji i optymalizacji procesów. To przełoży się na mniejszą liczbę przestojów i wyższą efektywność produkcji.

Planowanie zapasów części zamiennych

Zużywanie się różnych elementów maszyn i urządzeń jest naturalną konsekwencją eksploatacji. Stąd istotne jest, abyś posiadał odpowiednią ilość zapasów części zamiennych. Ich brak spowoduje, że w momencie potrzeby wymiany różnych elementów, konieczne będzie wyłączenie maszyny lub urządzenia z użytkowania, aby uniknąć poważnej awarii lub uszkodzenia. To z kolei prowadzi do przestojów i strat finansowych.

Dlatego zadbaj o to, aby w swoim zakładzie stworzyć dobrze zorganizowany system zarządzania magazynem części zamiennych, który pozwoli na:

- określenie, które części są krytyczne dla działania najważniejszych maszyn i urządzeń;

- regularną kontrolę stanu magazynowego i zużycia części zamiennych;

- wykorzystanie systemów ERP (Enterprise Resource Planning) do automatycznego zamawiania części, gdy ich ilość spada poniżej ustalonego poziomu.

Gdy szukasz części do różnych urządzeń w zakładzie, zwróć uwagę na ich jakość i kompatybilność względem Twoich maszyn. Najlepiej jeśli będziesz korzystać z oryginalnych elementów producenta lub od sprawdzonych dostawców. W kwestii części zamiennych do suwnic możesz polegać na Konecranes w Poznaniu. Firma oferuje części zamienne do Konecranes i wszystkich innych marek i modeli urządzeń dźwignicowych. Nie czekaj więc na przestój w zakładzie i zamów swoje elementy już dziś!

Planowanie i testowanie procedur awaryjnych

Co jeszcze potrzebujesz uwzględnić w codzienności swojego zakładu, aby praca w nim trwała nieustannie? Przygotuj plany na różne scenariusze awaryjne. Właściwe planowanie i regularne testowanie procedur awaryjnych mogą znacząco zredukować czas przestojów i minimalizować negatywne skutki awarii.

Po pierwsze, rozpoznaj potencjalne zagrożenia, takich jak awarie sprzętu, przerwy w dostawie energii czy sytuacje kryzysowe związane z bezpieczeństwem.

Gdy już wypiszesz możliwe przyczyny zakłóceń pracy, opracuj szczegółowe plany działania dla każdego scenariusza.

Regularne symulacje i ćwiczenia pozwolą na przetestowanie tych planów w praktyce. Dzięki nim pracownicy lepiej zrozumieją swoje role i obowiązki w sytuacjach kryzysowych, a także nabędą umiejętności szybkiej i skutecznej reakcji.

Symulacje pomogą również zidentyfikować słabe punkty w procedurach i wprowadzić niezbędne poprawki.

Podsumowanie

Znasz już pięć podstawowych czynności, których możesz się podjąć, aby zapewnić ciągłość prac w swoim zakładzie. To regularne przeglądy maszyn i urządzeń, szkolenie personelu, monitorowanie wydajności procesów, planowanie zapasów części zamiennych oraz planowanie i testowanie procedur awaryjnych. Dodaj je do codzienności swojej firmy, a zwiększysz swoje szanse na redukcje strat i poprawę wyników finansowych.